一般的な手順で説明します。特殊なシーズヒーターの場合は、ケース・バイ・ケースで最適な手順で製作します。

なお、本項では、新熱工業のノウハウに抵触する項目もありますので、表面的な部分のみを記載します。

設備等の写真の掲載は、ご遠慮させていただきますのであらかじめご了解お願いします。

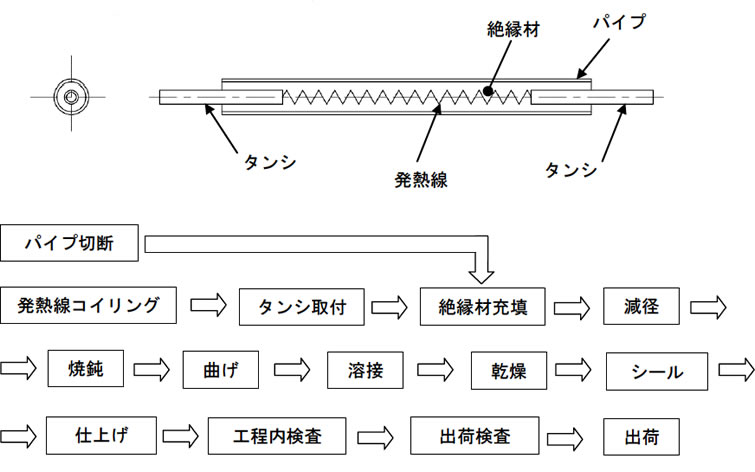

まずは、一般的な製作フローを示します。

シーズヒーターのパイプを設計値に合わせて切断します。切断面は、内径側/外形側ともに面取り加工を行います。

設計指示値外径の発熱線を設計指示値の巻き径にてコイル形状に巻き加工を行います。

巻き加工のあとは、設計指示の抵抗値で切断します。

a. シーズヒーター(両側タンシ)の場合

新熱工業では、シングル巻きと呼ばれる巻き方とタンデム巻きと呼ばれる2種の巻き方があります。

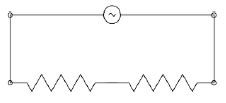

・シングル巻き

1本の発熱線を巻きますので、回路的には直列回路になります。

・タンデム巻き

2本の発熱線を巻きますので、回路的には並列回路になります。

タンデム巻きは、回路抵抗が1本の発熱線の1/2になりますので、比較的容量の大きなシーズヒーター向けの製作方法です。

シーズヒーターの発熱線は、丸線と帯線の2種を使用しています。一般的には丸線です。

帯線は、1本でも断面積が大きく出来ますので、シングル巻きでも丸線のタンデム巻きと同じような抵抗値に作ることが可能になります。

発熱線の材質は、一般的にはJIS規格のNCH-1(ニクロム線)を使用します。

(一部特殊な材質の発熱線を使用する製品もあります。)

b. カートリッジヒーターの場合

新熱工業では、コイリングの方法の違いにより、ノーマルカートリッジヒーターと外巻きカートリッジヒーターと呼ばれる2種の巻き方があります。

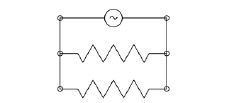

・ノーマルカートリッジヒーター

シーズヒーター(両側タンシ)のコイリング方法と同じです。シングル巻きとタンデム巻きと呼ばれる2種の巻き方があります。

シーズヒーター(両側タンシ)は、コイリングした発熱線を一直線にして使用しますが、ノーマルカートリッジヒーターの場合は、パイプの中でUターンしてパイプの片側から発熱線の両端を取り出します。

発熱線は、MgOの成型品(孔のあいた円筒形)の孔の中を通して組立てます。

上図に示しますようにノーマルカートリッジヒーターは、回路の組み方が多種多様に設計出来ますので製作可能な抵抗値の幅はかなり広く、幅広いご要求に対応可能です。

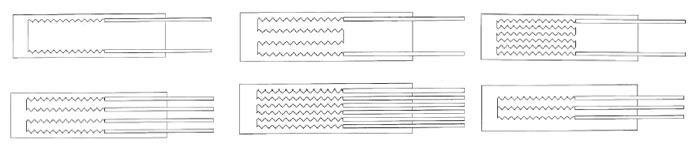

・外巻きカートリッジヒーター

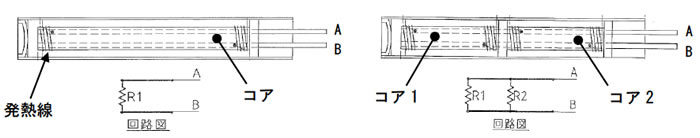

特徴は、コアと呼ばれるMgOの成型品((孔のあいた円筒形)の外側に比較的細い発熱線を巻きつけて発熱線をコイリングすることです。

お客様の要求仕様に合わせて設計した結果、発熱線の線径がかなり細い(約φ0.2以下程度)設計値となった場合、「減径」工程でパイプを細くする加工をしますのでこの工程で発熱線が細いと、圧縮されて座屈する懸念があります。

この様なケースで採用されるコイリング方法です。

ヒーターの回路としては、コア1つが並列回路のヒーターとなる構造ですので複数本のコアをつなげるとコアの本数分の並列回路のヒーターとなります。

このような構造上、比較的ヒーター長さが短く容量の大きくないヒーター向きの製品となります。

(長さは、200mm前後、容量は1000W以下が得意な範囲ですが、当然それ以外の仕様でも製作は可能です。不明な場合は、新熱工業へ一度ご相談ください。)

外巻きカートリッジヒーターの新熱工業製品例を図-23に示します。

外巻きカートリッジヒーターの製品例

(図-23)

コイリングした発熱線は、電源導入部となるタンシと呼ぶ丸棒と溶接で接続します。

タンシにも電流が流れるので自己発熱します。上記フローでは「シール」と呼んでいる工程でシーズヒーターの口元へ、防湿のためのシール作業を行います。この時のシール材の耐熱温度に合わせて自己発熱量によるタンシ部の温度を計算にて求めて、シール材の耐熱温度を超えないようにタンシの材質を決定しています。

溶接作業ですので社内での認定試験に合格した作業者のみが実施します。

次に、タンシを取り付けた発熱線をパイプに中に挿入して、絶縁材(MgO)を充填します。

充填する方法は、新熱工業では2種の方法があります。

・ブロック充填

主にカートリッジヒーターで採用します。

① b.項のノーマルカートリッジヒーターおよび、外巻きカートリッジヒーターで説明しました様に、MgOで作られた成型品毎発熱線をパイプの中に入れ、更に、パイプ内の隙間にMgOの粉を充填します。

手作業で組立しますので、あまり作業効率の良い方法ではありません。

シーズヒーター(両側タンシ)の場合、マシン充填で製作出来ない場合には、ブロック充填にて製作しています。

・マシン充填

主にシーズヒーター(両側タンシ)で採用します。

パイプの中にタンシを取り付けた発熱線を挿入します。パイプと発熱線との隙間に充填管と呼ぶ結構複雑な構造のパイプを通します。この充填管の先からMgOの粉が出てきてパイプと発熱線との隙間にMgOの粉が詰められて行きます。

装置にセットした後は、装置が自動的にMgOの粉を充填しますので、作業効率は高くなります。

次に、絶縁材(MgO)を充填したヒーターを減径加工にて細くして、内部絶縁材の密度を高くします。

4.④ c.項で、MgOの「唯一、弱点なのが熱の伝わり方(熱伝導率)が一般の金属の約1/10以下と低いことです。・・・」と説明しましたが、このMgOの熱の伝わる程度(熱伝導率)が、減径工程で行われるMgOの密度とかなり密接な関係があります。一般的には、ヒーター内部のMgOの密度は、最低でも2.7g/cm3以上ないと、シーズヒーターとしても性能的に問題がでてくると言われています。

当然、シーズヒーター内部のMgOの充填密度が高い方が熱の伝わりが良好となります。

熱伝導率としては、密度が、0.1g/cm3異なるだけでもかなり熱の伝わり方が違ってきます。

シーズヒーターメーカーとしては、特に重要な工程となります。

減径工程によりパイプに発生した、加工硬化を除去するために行う熱処理です。

一般的には、「固溶化熱処理」と呼びます。

パイプの金属組組織を加工硬化する前の正常な状態に戻します。

(ステンレス系の金属は、オーステナイト結晶粒に戻す・・というような言葉を使います。)

焼鈍せずに、ヒーターを曲げ加工すると、パイプが割れてしまいますので、本工程もシーズヒーターメーカーとしては、特に重要な工程となります。

社内認定を受けた作業者のみが実施します。

但し、曲げないシーズヒーター(短いカートリッジヒーター)などには行いません。

新熱工業の得意な加工です。

お客様の要求に答えたり、加熱器等の性能のためには、この技術が重要となります。

液晶や半導体装置用のプレートヒーターには、シーズヒーターを埋設するために複雑な溝加工が施されています。新熱工業は、その複雑な溝加工にピッタリと収まる様にシーズヒーターを曲げる技術に優れています。

また、3.① f.項でも説明しましたが、新熱工業のガス加熱器は、コンパクトな缶体の中にシーズヒーターを曲げることで、長いヒーターが挿入でき、Sd(電力密度)の低いヒーターとすることで、安心してご使用出来るガス加熱器を提供しています。

シーズヒーターには様々な部品がTIG(Tungsten Inert Gasの略で、タングステン-不活性ガス溶接の意味です。電極棒に消耗しない材料のタングステンを使用して、別の溶加材をアーク中で溶融して溶接する方式で、酸化防止のためにアルゴンガスを流しながら溶接します。)溶接されます。その部品のほとんどが、減径後の薄いパイプに対して行われます。この薄いパイプへのTIG溶接は、かなり困難な作業で、不慣れな作業者が行うと溶接のビードがパイプを貫通してNG品としてしまいます。

新熱工業では、溶接作業者に日本溶接協会の「ステンレス鋼溶接適格性証明書」の取得者を引き当てるだけでなく、十分な社内教育を実施し、社内での認定試験に合格した作業者のみが実施します。

また、TIG溶接の他にも銀ろう付けを行う製品もあります。この作業もTIG作業同様社内での認定試験に合格した作業者のみが実施します。

次工程で、ヒーターの口元へ防湿のためのシール作業を行いますが、その前にヒーター内部の湿分を追い出し、絶縁抵抗値を適正な値にする為の工程です。

乾燥炉の中でヒーターを一定時間および、一定温度で保持し、ヒーター内部の湿分を追い出します。

新熱工業では、使用環境や、使用雰囲気温度等によって、2種のシール材を使用します。

新熱工業では、ガラスシール、エポキシシールともに1次シールとして実施し、2次シールとしてRTVゴム(シリコーンゴム、Room Temperature Vulcanizingの略。RTVゴムとは厳密には室温で硬化する液状ゴムのことです。)による2次シールを行っています。

一言で、「仕上げ」工程としていますが、この工程は、製品によって、作業内容が大きく異なります。

簡単に説明すると、ヒーターのシール工程以降の全体を組立する作業全般になります。

製造課で行う製作時のチェック検査です。

ほとんどが、「仕上げ工程」の作業になりますが、一部溶接後に実施する検査もあります。

品質保証部検査課が行い、製品の出荷可否を判断します。

出荷検査で合格となった製品の梱包を行います。

新熱工業は、受注生産の会社ですので、製品の種類は、多岐に渡ります。

そのため、一口に梱包と言っても、製品毎に要領が異なります。

製品の特徴を把握し、輸送中に破損等の無いように製品毎に最良の梱包方法を選定し良い製品を良い状態のままお客様の手元へ届くように作業します。